Bodenbelagskleber

Einleitung / Problemaufriss |

Zusammenfassung

Beim Verkleben von Fußbodenbelägen können gesundheitsschädliche Lösemittel ausgasen. Neuere Bodenbelagskleber enthalten Lösemittel, die sehr langsam verdunsten und über deren Giftigkeit nur wenig bekannt ist. Diese sogenannten "Hochsieder" können jedoch jahrelang intensive Geruchsbelastungen verursachen. Aufgrund einer 1994 eingeführten Lösemitteldefinition dürfen hochsiederhaltige Kleber als "lösemittelfrei" bezeichnet werden. Mittlerweile gibt es Produkte, die weder leichtflüchtige Lösemittel noch Hochsieder enthalten

Einleitung/ Problemaufriss

Seit langem ist bekannt, dass Bodenbelagskleber aufgrund ihres Gehaltes an

leichtflüchtigen Lösemitteln zu den besonders problematischen Bauprodukten

gehören.

Leitkomponenten einer möglichen Innenraumbelastung mit leichtflüchtigen

organischen Verbindungen, sogenannten VOC (volatile organic compounds) sind

unter anderem verzweigte Aromate, z.B. Toluol, Xylol und Alkane. Häufig

werden neben den synthetischen Lösemitteln auch natürliche Lösungsmittel,

hier vor allem Terpene wie Limonen, alpha;- und ß-Pinen, delta-3-Caren,

Eucalyptol u.a. eingesetzt. Aufgrund ihres höheren Siedepunktes gehören

sie zu den Stoffen, die über einen etwas längeren Zeitraum ausgasen. Die

Folgen sind meist länger anhaltende, erhöhte Lösemittelkonzentrationen in

der Raumluft.

Bei der Verklebung von Bodenbelägen ist es in der Vergangenheit immer wieder

zu schweren Unfällen, teilweise mit Todesfolge gekommen. Grund dafür war fast

immer der hohe Anteil von Lösemitteln in den Klebern, die zum größten Teil

während der Verarbeitung verdunsten. Bei unzureichender Lüftung können die

Lösemitteldämpfe in der Atemluft hohe Konzentrationen erreichen, die bei

den Arbeitern zu Bewusstlosigkeit, Atemlähmung und schließlich zum Tod führen.

Auch niedrigere Lösemittelgehalte in der Atemluft können auf Dauer vor allem

Nerven, Leber und Nieren schädigen. Schließlich bilden hochkonzentrierte

Lösemitteldämpfe explosive Gemische, die durch Zigarettenglut oder

Funkenbildung an elektrischen Geräten gezündet werden können - ebenfalls oft

mit katastrophalen Folgen. Aus diesen Gründen entwickelten die Hersteller

von Bodenbelagsklebern in den vergangenen Jahren Klebstoffe, in denen die

organischen Lösemittel durch Wasser ersetzt wurden. Allerdings gelang das

nur teilweise; ein geringer Lösemittelanteil war in diesen sogenannten

Dispersionsklebern meist immer noch enthalten, um während der Herstellung

das Klebeharz mit dem Wasser zu vermischen. Und für diese Aufgabe ist nicht

jedes Lösemittel geeignet, denn es muss selbst mit Wasser mischbar sein.

Verwendet werden vor allem Glykole und Glykolverbindungen wie z.B.

2-Butoxyethanol, 2-Phenoxyethanol, 2-Phenoxypropanol, Butyldiglykol,

Butyldiglykolacetat und andere, welche im Gegensatz zu klassischen Lösemittel

mit Wasser mischbar sind, aber aufgrund ihres hohen Siedepunktes nur langsam

verdampfen. Die Folge: nach Anwendung dieser Kleber ist die Luftbelastung

anfangs niedriger als bei konventionellen, stark lösemittelhaltigen Produkten,

nimmt aber mit der Zeit zu und kann über Monate und Jahre anhalten.

Im Oktober 1994 wurde die Technische Richtlinie für Gefahrstoffe (TRGS)

Nr. 610, in der die Definition von Lösemitteln niedergeschrieben ist,

überarbeitet. Wichtigste Neuerung: Als Lösemittel galten ab sofort nur

noch Substanzen mit einem Siedepunkt unterhalb von 200°C. Phenoxyethanol

beispielsweise hat aber einen Siedepunkt von 245°C und ist damit laut TRGS

610 kein Lösemittel mehr. Der Hersteller, der fortan seinen wasserlöslichen

und phenoxyethanolhaltigen Kleber als "lösemittelfrei" bezeichnete,

verhielt sich im juristischen Sinne einwandfrei, auch wenn die gewählte

Lösemittel-Definition unter Fachleuten sehr umstritten ist.

Über die toxikologischen Eigenschaften der Glykole und Glykolverbindungen

ist nur sehr wenig bekannt. Die wenigen existierenden Grenzwerte liegen so

hoch, daß eine Kennzeichnung der entsprechenden Produkte nicht

notwendig ist.

Im Handel erhältlich ist mittlerweile eine schon beinahe unüberschaubare

Vielfalt von unterschiedlichen Textilbelagsklebstoffen mit mehr oder weniger

großem Lösemittelanteil. In neuester Zeit sind Textilbelagsklebstoffe auf

dem Markt, die nach einem Klassifizierungssystem der Gemeinschaft

Emissionskontrollierter Verlegewerkstoffe e.V., Düsseldorf (GEV)

als "sehr emissionsarm" (EMICODE EC 1) eingestuft sind. Dabei

erfolgt die Einstufung des geprüften Klebstoffes anhand der Gesamtemission

flüchtiger organischer Stoffe (TVOC) in einer standardisierten Prüfkammer

nach 10 Tagen (10-Tage-Wert), welche nach den Zuordnungskriterium der

GEV kleiner als 500 µg/m³ liegen muß. Zudem dürfen nach

diesen Vergabekriterien 24 Stunden nach Einbringen in die Prüfkammer

die K-Stoffe (krebserregende bzw. krebsverdächtige Stoffe nach TRGS 905)

Benzol < 2 µg/m³, Acrylamid und Acrylnitril <

10 µg/m³ sowie Vinylacetat, 1,4-Dioxan, Formaldehyd und

Acetaldehyd < 50 µg/m³ nicht nachweisbar sein.

GISCODE:

Gefahrstoff-Informationssystem der Bau-Berufsgenossenschaft

D1-Kleber:

enthalten keine Lösemittel mit Siedepunkt unter 200°C (aber i. d. R.

Hochsieder)

EMICODE:

Klassifizierungssystem der Gemeinschaft Emissionskontrollierter

Verlegewerkstoffe e.V. (GEV) < 500 µg/m³ sehr emissionsarm EC1

| Emissionsklasse | allgemeine Bezeichnung | EMICODE |

|---|---|---|

| <500 µg/m³ | sehr emissionsarm | EC 1 |

| 500 - 1500 µg/m³ | emissionsarm | EC 2 |

| > 1500 µg/m³ | nicht emissionsarm | EC 3 |

Prüfbedingungen:

Kammerprüfung bei 23°C und 50 % rel. Luftfeuchte, ½ Luftwechsel/h,

Klebstoffauftrag von 300 g/m³ auf eine 50 x 40 cm große

Glasplatte, Beladung 0,4 m²/m³, Zahnspachtel B1,

Gesamtemission flüchtiger organischer Stoffe (TVOC) nach 10 Tagen

(10-Tage-Wert)

Auftrag

Im Juni 1996 erhielten wir eine Anfrage der Gefahrstoffbeauftragten der

Humboldt-Universtät. Mitarbeiterinnen und Mitarbeiter eines

Universitätsinstituts hatten sich über üble Gerüche und gesundheitliche

Probleme beschwert, die seit ihrem Umzug in frisch renovierte Büroräume

auftraten. Geplant war der Umzug des gesamten Instituts mit allen

Beschäftigten, da die bisher genutzten Räume ebenfalls renoviert und

umgebaut werden sollten. Aufgrund der Beschwerden konnte aber der Umzug

nicht wie geplant durchgeführt werden, da auf Druck der Beschäftigten zunächst

eine eventuelle gesundheitliche Gefährdung durch die vermuteten Schadstoffe

in der Raumluft geklärt werden sollte. Die Arbeiten in den alten Büroräumen

konnten natürlich auch nicht vor Abschluss des Umzugs begonnen werden.

Die Räume befanden sich in einem Gebäudekomplex, der bis zum Frühjahr 1996

grundsaniert worden war. Unter anderem war in allen Büros Teppichboden verlegt

worden. Die Arbeiten dauerten in Teilen des Gebäudes zum Zeitpunkt der

Untersuchung noch an.

Bei der Begehung des Raumes beschrieb ein ALAB-Mitarbeiter den Geruch als

"süßlich- muffig, dumpf". Da bei der Gebäudesanierung mit

lösemittelhaltigen Produkten gearbeitet wurde, vermuteten wir die aus Farben,

Lacken, Dichtmassen, Klebstoffen usw. ausgasenden Lösemittel als Ursache des

Geruchs. Möbel und Einrichtungsgegenstände fielen als mögliche Quellen weg,

weil sie bereits vor dem Umzug in Benutzung waren und in den alten Büros nie

Beschwerden aufgetreten waren.

Durchführung

Die erste Raumluftmessung auf Lösemittel fand im Juni 1996 statt. Die

Ergebnisse entsprachen nur teilweise den Erwartungen; neben einer Vielzahl

flüchtiger organischer Verbindungen, die üblicherweise als Lösemittel

eingesetzt werden, wiesen wir eine Substanz namens "Phenoxyethanol"

in hohen Konzentrationen nach, die uns bis dahin als Innenraumschadstoff nicht

aufgefallen war ¹. Geruchsvergleiche legten den Schluss nahe, dass

die Hauptursache des bemängelten Geruchs eben dieses Phenoxyethanol war. Nach

weiteren Materialuntersuchungen der im Rahmen der Sanierungsarbeiten verwendeten

Produkte stand fest, dass ein Bodenbelagskleber die Quelle für das nachgewiesene

Phenoxyethanol war. Die verantwortlichen Bauleiter fielen damals aus allen

Wolken, denn die verwendeten Teppichkleber waren größtenteils als besonders

umweltfreundlich und als lösemittelfrei gekennzeichnet.

In der Folgezeit wurden bis zum Frühjahr 1999 mehr als 100 Raumluft- und

Materialproben untersucht.

Anhand der Ergebnisse der Raumluftuntersuchungen wurde über die Dringlichkeit

von Sanierungsmaßnahmen entschieden. Als Orientierungswert diente dabei eine

Richtkonzentration für Phenoxyethanol von 100 µg/m³

(s. "Bewertungsprobleme").

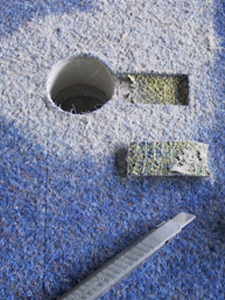

Da bei den Verlegearbeiten unterschiedliche Teppichkleber verwendet wurden,

musste vor der Sanierung teilweise durch Materialuntersuchungen geklärt werden,

in welchen Bereichen phenoxyethanolhaltige Produkte zum Einsatz gekommen waren.

Dazu wurden Proben des verlegten Teppichs mit anhaftenden Kleberresten entnommen

und untersucht.

Angaben über die Zusammensetzung, insbesondere den Lösemittelgehalt, der

Bodenbelagskleber waren z.T. nur schwierig oder gar nicht erhältlich. Auch die

sicherheitstechnischen Datenblätter boten kaum Orientierung. Zudem waren z.T.

die Rezepturen der Kleber verändert worden, ohne dass dies durch eine geänderte

Produktbezeichnung erkennbar war. Zur Sicherheit wurden daher die in Zukunft zu

verwendenden Kleber auf Lösemittel untersucht.

Ergebnisse

Von 63 untersuchten Büroräumen wiesen 27 Räume (43%) eine Raumluftbelastung mit Phenoxyethanol von über 100 µg/m³ auf. In drei Räumen lag die Belastung sogar über 300 µg/m³. Alle Untersuchungen waren bei "worst-case" Bedingungen (über Nacht geschlossene Fenster und Türen, Raumlufttemperatur > 18°C) durchgeführt worden.

Bewertung

Zur Bewertung von Phenoxyethanol in der Atemluft existieren - wie für die

meisten der hier behandelten Glykolverbindungen - keinerlei Richt- oder

Grenzwerte. Die "Verordnung über Arbeitsstätten"

(Arbeitsstättenverordnung, ArbStättV), in der die Anforderungen an den

Arbeitsschutz in Büroräumen festgelegt sind, behandelt das Thema

"Luftqualität" leider recht stiefmütterlich. Dort heißt es in § 5

lediglich: "In Arbeitsräumen muß (....) während der Arbeitszeit

ausreichend gesundheitlich zuträgliche Atemluft vorhanden sein". Die

dazugehörige Richtlinie (Arbeitsstättenrichtlinie, ASR 5) wird nur wenig

präziser: "Ausreichend gesundheitlich zuträgliche Atemluft ist in

Arbeitsräumen dann vorhanden, wenn die Luftqualität im wesentlichen der

Außenluftqualität entspricht (....)." Wortwörtlich angewendet auf

Phenoxyethanol würde das bedeuten: wenn in der Büroluft die Substanz

Phenoxyethanol, egal in welcher Konzentration, nachweisbar ist, liegt ein

Verstoß gegen die Arbeitsstättenverordnung vor, denn Phenoxyethanol ist

in der Außenluft nicht vorhanden. Gleiches gilt übrigens für viele andere

flüchtige Verbindungen, die in Farben, Lacken, Klebstoffen, Kunstharzen und

Dichtungsmaterialien enthalten sind und nach einer Renovierung die Luft

belasten. Die Einhaltung der Arbeitsstättenverordnung wäre somit gegenwärtig

nur möglich, wenn auf Bau- und Renovierungsmaßnahmen vollständig verzichtet

würde.

Aufgrund der offenkundig fehlenden Anwendbarkeit der Arbeitsstättenverordnung

in unserem konkreten Fall beauftragten wir im Frühjahr 1997 ein

Fachinstitut~ mit der Ableitung einer Innenraumluft-Richtkonzentration für

Phenoxyethanol. In dem Gutachten wurden folgende Richtkonzentrationen angegeben:

| Toxikologisch begründete Innenraum-Richtkonzentration: | 300 µg/m³ |

| Vorsorgeorientierte Richtkonzentration auf der Basis der Geruchsschwelle: | 100 µg/m³ |

Da die Gutachter ausdrücklich auf den mangelhaften Kenntnisstand und fehlende

toxikologische Daten zu Phenoxyethanol hinwiesen, wurde aus Vorsorgegründen

und um langanhaltenden Geruchsbelastungen vorzubeugen, die niedrigere

Richtkonzentration von 100 µg/m³ als Maßstab zur Beurteilung der

Raumluftqualität in den untersuchten Büroräumen gewählt.

Sanierung

Anders als bei konventionellen Bodenbelagsklebern auf der Basis von

leichtflüchtigen Lösemitteln klingt nach der Verwendung von wasserbasierenden

Klebern mit hochsiedenden Glykolverbindungen die Luftbelastung nicht innerhalb

von Tagen oder Wochen auf unkritische Werte ab. Es kann Monate bis Jahre dauern,

bis sich die Hochsieder soweit verflüchtigt haben, dass die Geruchsschwelle

unterschritten wird. Auch häufiges Lüften beschleunigt den Abdampfprozess nicht

wesentlich. Abwarten und Lüften ist daher kein erfolgversprechendes

"Sanierungskonzept".

Zur Erprobung verschiedener Sanierungsschritte wurde an der Humboldt-Universität

in einem Versuchsraum zunächst lediglich der Teppichboden entfernt. Am Estrich

anhaftende Kleberreste blieben an Ort und Stelle. Anschließende Untersuchungen

ergaben eine lediglich geringe Abnahme der Raumluftbelastung, ohne daß die

Richtkonzentration von 100 µg/m³ unterschritten wurde.

In einem weiteren Schritt wurden nun sämtliche Kleberreste entfernt. Diese

Arbeiten gestalteten sich sehr mühsam und aufwendig, da die elastischen

Kleberreste nur schwierig zu entfernen waren. Beim Arbeiten mit

Bodenschleifmaschinen verklebte selbst gröbstes Schleifpapier schnell. Der

Einsatz von Lösemitteln verbot sich aus naheliegenden Gründen von selbst.

Schließlich wurden die Kleberreste in aufwendiger und anstrengender Handarbeit

mit Spachteln und Messern entfernt. Diese Maßnahme bewirkte eine Abnahme der

Raumluftkonzentration auf deutlich unter 100 µg/m³.

Als mögliche Sanierungsmaßnahme wurde auch das Überstreichen des Estrichs

mitsamt anhaftender Kleberreste mit einem absperrenden Lack diskutiert. Bei

einer solchen Maßnahme ist aber zu erwarten, daß Phenoxyethanol durch die

Lackschicht hindurchdiffundiert und früher oder später die Luftbelastung

wieder die ursprüngliche Höhe erreicht. Da außerdem keinerlei Erfahrung mit

einer solchen Maßnahme vorlagen, wurde auf entsprechende Versuche

verzichtet.

Auch das Abdichten des Bodens mit einer dampfdichten Metallfolie wurde nach

eingehender Diskussion verworfen. Problematisch erschien hier neben dem

dauerhaft dampfdicht auszuführenden Wandanschluss der Folie vor allem die

Überlegung, dass bei einem Verbleib der phenoxyethanolhaltigen Kleberreste

auf dem Estrichuntergrund unkalkulierbare Migrationsvorgänge früher oder

später zu Luftbelastungen in angrenzenden Räumen führen könnten.

Als einzige langfristig erfolgversprechende Sanierungsmaßnahme wurde daher

die vollständige Entfernung des Teppichbodens und der am Estrich anhaftenden

Kleberreste praktiziert.

Fazit

- Bei der Verklebung von Bodenbelägen sollte, um späteren

Emissionsproblemen vorzubeugen, ausschließlich auf sehr emissionsarme

Produkte der Klasse EC1 nach EMICODE, dem Klassifizierungssystem der

Gemeinschaft Emissionskontrollierter Verlegewerkstoffe e.V. (GEV),

zurückgegriffen werden. Klebestoffe, die nach GISCODE, dem

Gefahrstoff-Informationssystem der Bau-Berufsgenossenschaft, als

"lösemittelfrei" bezeichnet werden, dürfen gemäß TRGS 610

Substanzen mit einem Siedepunkt 200°C enthalten und bieten daher keine

Gewähr gegen spätere Beanstandungen.

- Beim Auftreten von länger anhaltenden (länger als 14 Tage) Geruchsproblemen

oder Gesundheitsproblemen nach der Verlegung von Fußbodenbelägen sollte

durch Raumluftmessungen die Ursache geklärt werden.

- Ein sicheres Verfahren zur dauerhaften Verminderung der Luftbelastung nach Verwendung von hochsiederhaltigen Fußbodenbelagsklebern ist das vollständige Entfernen des Bodenbelags und der am Estrich anhaftenden Kleberreste.

© ALAB GmbH, Stand: Oktober 2003